第12回 目標4児玉プロジェクト

今回は、目標4児玉プロジェクトの研究が行われている地球環境産業技術研究機構(RITE)を訪問しました。(2022年7月訪問)

【写真1】目標4児玉プロジェクトマネージャー

目標4児玉プロジェクトで進める研究

どんな目標を掲げていますか?

目標4では、「2050年までに、地球環境再生に向けた持続可能な資源循環を実現」という目標を掲げており、具体的には、地球温暖化問題の解決(Cool Earth)と環境汚染問題の解決(Clean Earth)を目指しています。

今回訪問した児玉プロジェクトマネージャー(以降、PM)は、地球温暖化問題の解決(Cool Earth)を実現するために、「大気中からの高効率CO2分離回収・炭素循環技術の開発」という研究開発プロジェクトを進めています。具体的には、大気中から地球温暖化の原因の一つであるCO2を直接回収(DAC:Direct Air Capture)し、そのCO2を我々にとって価値のある液体炭化水素燃料※1に転換する炭素循環技術を確立しようとしています。

※1 液体炭化水素燃料:CO2(二酸化炭素)とH2(水素)を合成して製造される燃料。

どんな研究を進めていますか?

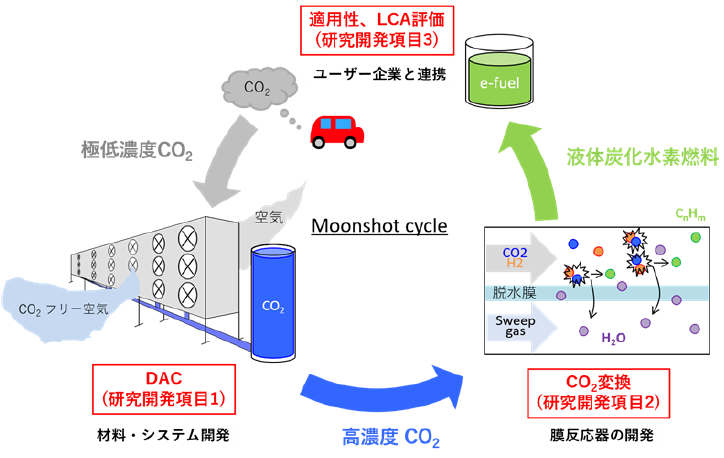

大気中の極低濃度CO2を回収・濃縮し、液体炭化水素燃料を製造するという炭素循環システムを構築する研究開発を進めています【図1】。このシステムで製造した液体炭化水素燃料を使用する際に排出されるCO2は、元々大気中から回収したCO2であるため、正味の温暖化効果はゼロ(カーボンニュートラル)となります。

【図1】研究開発の概要と資源循環のイメージ

それぞれの工程ごとに、以下の研究開発項目1~3に分けて研究開発を進めています。

【研究開発項目1】大気中からの高効率CO2回収技術開発

大気中の極低濃度CO2を回収し、濃縮した高濃度CO2を生成する技術開発を実施しており、具体的には主に2つの技術開発要素があります。

1つ目は、大気中からCO2のみを効率的に回収可能とする革新的な材料を付着させたCO2の吸収材を開発しています。

2つ目は、従来技術よりも大幅に低い温度で吸収材からCO2の分離(再生)が可能なCO2濃縮回収システムを開発しています。これは、液体炭化水素燃料へ変換する前に必要となるCO2を吸収材から分離させる工程において、従来技術では分離工程で高温にするために多くのエネルギーが必要であり、そのエネルギーを生み出すために、回収したCO2以上にCO2を発生させないようにする必要があるという課題の解決を目指すものです。

【研究開発項目2】炭素循環のためのCO2変換技術開発

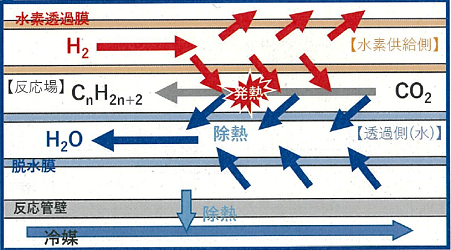

研究開発項目1で生成した高濃度CO2から液体炭化水素燃料を生成する技術開発を実施しており、具体的には大気中のH2(水素)と回収したCO2から液体炭化水素燃料を高効率かつ省エネルギーで生成する膜反応器を開発しています。

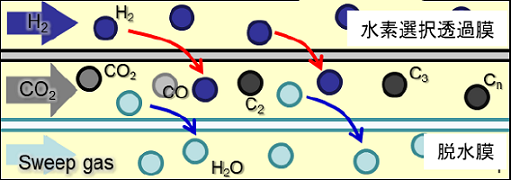

膜反応器においては、回収したCO2をH2と反応させるために、H2のみを透過させる水素選択透過膜と、反応時に液体炭化水素燃料と共に生成されるH2O(水)のみを透過させる脱水膜が必要となります。そこで、それぞれ膜に関して、高い透過分離性能および劣化の原因となるH2Oを取り除くことで社会実装を見据えた高い耐久性の実現を目指しています。

【図2】膜反応器の構造イメージ

【研究開発項目3】液体炭化水素燃料適用性、LCA評価

研究開発項目1、2で研究開発を進めている大気中CO2の回収・濃縮から液体炭化水素燃料へ変換するプロセス全体に関して、ユーザー企業と連携しながら、「社会実装を見据えたLCA※2」、「実適用性」、「経済性」の評価を実施しています。

※2 LCA:投入資源、環境負荷およびそれらによる地球や生態系への環境影響を定量的に評価する方法。

研究室見学

今回、児玉プロジェクトの研究のコアとなる地球環境産業技術研究機構(RITE)の化学研究グループと無機膜研究センターの研究現場を見学しました。

このRITEは、地球温暖化問題に特化した独自性の高い研究を行う機関であり、ムーンショット型研究開発制度を含めた複数のプロジェクトに取り組んでいます。

化学研究グループ

この化学研究グループでは、主にDAC研究を行っています。CO2回収は、液体吸収、固体吸収、膜分離などCO2の濃度や圧力ごとに適した技術があり、国内外の多くの研究機関がそれぞれの技術開発にしのぎを削っています。そのような中で、ここRITEは液体吸収技術・固体吸収技術・膜分離技術という全ての分野で研究開発を行う世界的にも珍しい機関だそうです。各方式のメリット・デメリットを把握できることがRITEの強みだそうです。

また、CO2分離素材の標準評価基盤を確立するために、実ガスに関する試験センターを設置し、グリーンイノベーション基金事業で開発する素材の評価にも役立てる予定とのことでした。

大気中CO2を回収するDAC技術は海外でも、活発に研究開発を行っているものの、必要となるエネルギー(熱・電力)やコストの大きさが課題となっているため、児玉プロジェクトではこの課題を解決したシステムを構築することを目指しています。

ここでは大きく以下の2点について、研究開発を進めています。

1.アミン開発およびハニカム化検討

2.DACプロセス開発

1.アミン開発およびハニカム化検討

アミン開発においては、省エネルギー化を目指し、CO2吸脱着効率の向上を目指しています。まず、アミンとはCO2吸収の役割を担う物質ですが、一般的な市販アミンはCO2吸収量が多いものの、酸化劣化後はCO2をほとんど吸着しなくなるというデメリットがあります。そこで、RITE独自の研究開発で、酸化劣化前は市販アミンにCO2吸着量は及ばないものの、酸化劣化後もCO2吸着量をほとんど維持できるという特徴を持った画期的な物質「RITEアミン」を開発しました。また、CO2吸着後にCO2を活用するためには、アミンに熱を与え、CO2を分離させないといけないのですが、その温度が市販アミンでは90℃であるのに対し、「RITEアミン」は60℃という低温度分離が可能となりました。これは、分離に必要であったエネルギーを抑えることに繋がるため、非常に重要なポイントになります。

続いて、ハニカム※3化検討においては、CO2吸脱着工程において必要となるエネルギーの低減を目指しています。ここではCO2を吸着するアミンを担持する構造体をハニカム構造にしようということなのですが、その検討の観点としては、送風動力をいかに小さくするか、熱容量に対しCO2吸収容量をいかに大きくするかという点です。送風動力とは、CO2を回収するために外気をシステムの中に送り込むために必要なエネルギーのことなのですが、これを抑えることが出来るのが、一般的にハニカム型と言われています。そして、CO2吸収容量に関しては、ハニカム構造の構造体に、アミンを担持するために塗布する多孔質担体の量を増加させれば、CO2吸収容量が増加するということを発見しています。今後は、多孔質担体塗布量の増加を目指しつつ、アミン担持量の最適化を検討していくそうです。

※3 ハニカム:正六角形を隙間なく並べた構造。ミツバチの巣が語源。

2.DACプロセス開発

DACプロセス開発においては、DACの低濃度CO2を吸着し、高濃度CO2として回収するという流れを省エネルギー化するためにどう構築するかを検討しています。その方法としては、「蒸気再生方式」と「空気再生方式」の大きく2つあります。「蒸気再生方式」は高温の蒸気でCO2を分離し蒸気を凝縮すれば、高濃度CO2を回収することが出来ますが、蒸気を使用することから大きなエネルギーが必要になるというデメリットがあります。一方、「空気再生方式」は小さなエネルギーで回収できるものの、高濃度CO2として回収することが難しいというデメリットがあります。

最終的なシステムとして、どの方式が最適なのかも検討していきたいとのことでした。

続いて、2022年7月に完成したDAC実験棟について紹介します。DACの小型試験機として製作されたもので、今後はムーンショット型研究開発制度の中で製作したハニカム素材の性能評価を行っていくとのことでした。内部は権利関係から紹介できませんが、外気を取り入れる工程からCO2回収・濃縮までの工程が一目で分かるようになっており、全体を容易に把握できるような設備が構築されていました。

プレスリリース:「実機サイズのCO2固体吸収材の評価に着手」

【写真2】DAC実験棟

無機膜研究センター

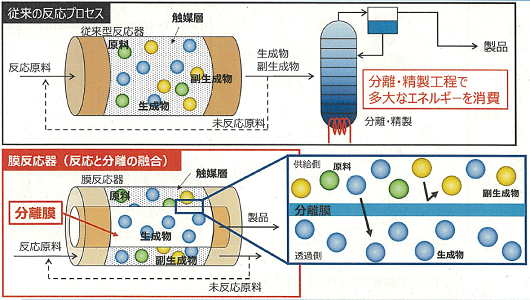

この無機膜研究センターでは、化学研究グループにて取組んでいる技術で精製した高濃度CO2を原料に、無機膜を用いて液体炭化水素燃料を精製する部分の研究をしています。具体的には、高い分離特性を持つシリカ膜、ゼオライト膜、パラジウム膜をコアとした分離膜技術を研究しています。図3に示す通り、従来プロセスでは、原料を反応させた後に析出する生成物と副生成物を分離・精製する工程で熱などを加える必要があり、多大なエネルギー消費が発生していました。分離膜を用いると、後工程で必要となる生成物のみを透過させることが出来るため、原料や不要な副生成物を省エネルギーで分離することが出来るというメリットがあります。省エネルギーで分離できるということは、削減したエネルギー生成に伴うCO2排出を抑えることが出来るため、LCAの観点で非常に重要なポイントになります。

【図3】従来プロセスと無機(分離)膜を活用したプロセスの違い

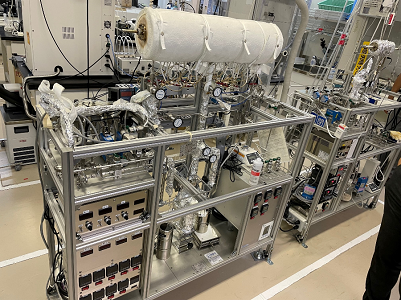

この分離膜をより高性能にするために研究開発を進めています。この分野に関して重要となるポイントは、対象とした物質のみを透過させる選択性とその物質の通過しやすさを表す透過性になります。この2つのポイントは基本的にトレードオフの関係にあるのですが、その両方を高い性能で実現する技術の開発を目指しています。また、今後の大規模化を行う際には、この分離膜のサイズをどんどんと大きくしていく必要があるのですが、大きくなればなるほど、膜性能を均一に精製することが難しくなるため、各部の温度を均一にするために電熱線の位置や断熱材の厚さなど細かい点まで気を遣い、試行錯誤しているそうです。【写真3】

【写真3】CVD製膜装置

こうして膜を精製しつつ、H2Oのみを透過させる分離膜とH2のみを透過させる分離膜の2つを組み合わせて、CO2から液体炭化水素燃料を精製する技術開発を行っており、化学研究グループの研究開発により精製した高濃度CO2とH2とH2Oを投入し、液体炭化水素燃料を効率的に精製しようとしています。【図4】

【図4】膜反応器の構造イメージ

上記の構造を実機にしたものが【写真4】になります。ここでは、既にCO2を原料として液体炭化水素燃料を精製しており、現時点では少量ですが1日3cc程度の液体炭化水素燃料が採取出来るそうです。

【写真4】FT合成用膜反応器

児玉PMは、今後RITEアミンを使用したDACプロセス開発において、社会実装を見据えた大型化を行い、課題を見出していきたいと意気込みを語っておられました。

結びに

児玉プロジェクトでは、外気から高濃度CO2を精製する技術、その高濃度CO2から液体炭化水素燃料を精製する技術、それらの技術を組み合わせた上でのシステム全体のLCA評価までを幅広い観点で研究開発をしています。

児玉PMの拠点である金沢大学は石川県、研究のコアとなるRITEは京都府にあり、拠点が離れているにも関わらず、密に連携し、地球環境の再生を目指し設立されたRITEが保有する強みを活かしながら、研究開発が進められていましたし、実現を目指すシステムは設置条件がなく数多くの場所で活用されると考えられますので、今後の成果に期待しています。